外延层是在晶圆的基础上,经过外延工艺生长出特定单晶薄膜,衬底晶圆和外延薄膜合称外延片。其中在导电型碳化硅衬底上生长碳化硅外延层制得碳化硅同质外延片,可进一步制成肖特基二极管、MOSFET、IGBT等功率器件,其中应用最多的是4H-SiC型衬底。

由于碳化硅功率器件与传统硅功率器件制作工艺不同,不能直接制作在碳化硅单晶材料上,必须在导通型单晶衬底上额外生长高质量的外延材料,并在外延层上制造各类器件,所以外延的质量对器件的性能是影响非常大。不同的功率器,它的性能的提高也对外延层的厚度、掺杂浓度以及缺陷提出了更高要求。

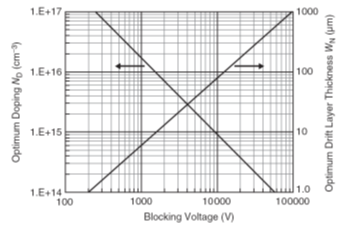

以单极型器件应用为例,它的阻断电压是核心参数之一,而它的阻断电压和外延层的厚度和掺杂浓度相关,见图1。随着阻断电压的提高,也要提高外延层的厚度,同时降低掺杂浓度。图1中当电压达到10000伏时,就需要外延层厚度达到100微米以上,而随着外延层厚度的不断增加,对厚度和掺杂浓度均匀性以及缺陷密度的控制就变得愈发困难。

图1.单极型器件外延层的掺杂浓度和厚度与阻断电压关系曲线

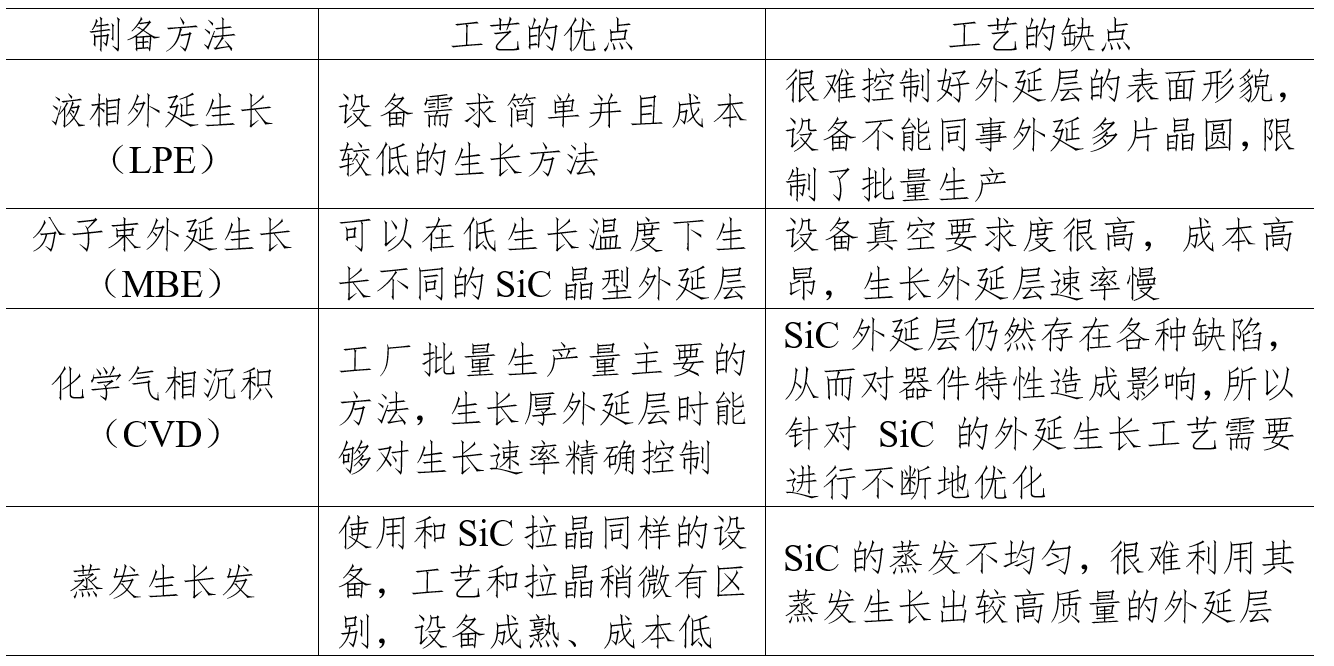

碳化硅外延层的制备方法主要有:蒸发生长法;液相外延生长(LPE);分子束外延生长(MBE);化学气相沉积(CVD)。这里对这几种制备方法做了一个基本的总结,见表1。化学气相沉积(CVD)法是目前工厂大批量生产用的主要方法。

表1.不同外延工艺方法

在上世纪八十年代以前,碳化硅化学气相沉积外延一般都是在碳化硅晶圆正轴(0001)晶向上,需要的工艺温度非常高,而且有着多型体混合的严重问题。90年代初,Matsunami等人首先研究了不同偏角下的外延多型体情况,并提出了6H-SiC外延的最佳偏角为2-6°。这种方法被称为台阶控制外延法,同时发现该方法也适用于4H-SiC,3C-SiC等其他多型体。

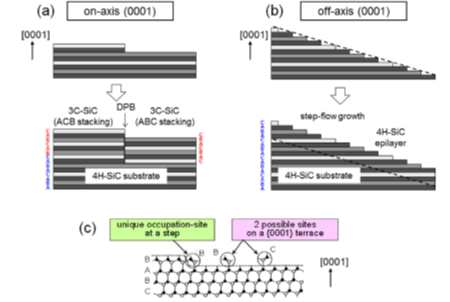

这里我们以4H-SiC为例演示下它的基本物理过程。如图2(a)所示,在正轴{0001}衬底上,台阶密度很低而且台阶面很大。而外延层的晶体最早是通过二维成核的方式在台阶面上发生,如图2(c)所示在台阶面上存在两种成核的竞争机制,容易形成多型体。生长层的多型体由生长温度等条件确定。而3C-SiC在低温下是非常稳定的,所以会导致生长3C-SiC型的外延层。

在有一定倾斜角度的偏轴{0001}衬底上,如图2(b)示意图,台阶面的密度很大而且台阶面很小,晶体成核不容易在台阶面上发生,多发生在台阶的并入点处,这里只存在一种成核键位。所以外延层可以完美地复制衬底的堆垛次序,消除多型体共存的问题。

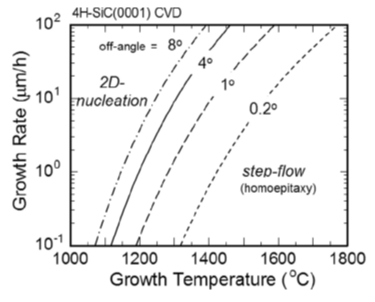

台阶控制外延法能够稳定地控制外延的晶型,而且也能够实现低温生长,其生长温度可以降至1200℃甚至更低而不产生3C-SiC夹杂相。如图3所示在1-8°偏角下,1200℃的生长条件下也可以得到4H-SiC纯净晶型的外延层。但是随着温度的降低,表面缺陷密度和背景氮掺杂浓度会显著增加,生长速率也会受到较大影响,因此选择合适的温度和衬底偏角是实现SiC外延快速高质量制备的关键。目前工厂端多使用<11-20>的4°偏角。

图2. 4H-SiC台阶控制外延法的物理过程示意图 图3. 4H-SiC台阶控制外延法CVD生长临界条件

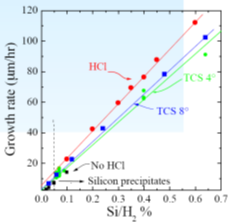

台阶控制外延法可以解决多型体的问题,但是它的外延速率较低,影响了工厂的工艺产出比。为了提升外延速度,TCS法应运而生。该方法主要是采用三氯氢硅(TCS)作为硅源,比起常规的硅源它的外延速率会提高10倍以上,详见图4。除了提升外延速率以外,TCS法还可以抑制硅滴的形成,所以该方法已经迅速成为了SiC外延的主要工艺。

图4. 4H-SiC外延中不同硅源下的生长速率比较

目前在中低压应用领域(比如1200伏器件),碳化硅外延的技术相对成熟。它的厚度均匀性、掺杂浓度均匀性以及缺陷分布可以做到相对较优的水平,基本可以满足中低压 SBD、MOS、JBS 等器件需求。但在高压领域,目前外延片需要攻克的难关还很多。比如10000伏的器件需要的外延层厚度为100μm左右,该外延层的厚度和掺杂浓度均匀性比低压器件的外延层差很多,尤其是掺杂浓度的均匀性,同时它的三角缺陷也破坏了器件的整体性能。在高压应用领域,器件的类型趋向于使用双极器件,对外延层的的少子寿命要求比较高,也需要优化工艺来提高少子寿命。

当前国内外延主要以4英寸和6英寸为主,大尺寸碳化硅外延片占比逐年递增。碳化硅外延尺寸主要受制于碳化硅衬底尺寸,当前6英寸碳化硅衬底已经实现商用,因此碳化硅衬底外延也逐渐从4英寸向6英寸过渡。随着碳化硅衬底制备技术的提升及产能扩张,碳化硅衬底价格正在逐步降低。在外延片价格构成中,衬底占据了外延50%以上的成本,随着衬底价格的下降,碳化硅外延价格也有望降低。