我们知道,SiC单晶和衬底太硬,导致切割、研磨的速度慢、耗时长,并且SiC材料浪费严重,例如在SiC器件减薄工艺中,通常要将350μm的晶圆研磨到100-120μm。针对这一问题,美国一家企业开发了一种新技术,它可以利用声音,将衬底从晶圆片中剥离出去,速度非常快,表面质量高(Ra<1µm),而且衬底可以再利用,大幅降低衬底使用率,有助于降低成本。

器件制造成本居高不下源于衬底材料浪费严重

12月20日,据外媒报道,Crystal Sonic正在开发一种声波切割技术——Sonic Lift-Off,它是使用声波将SiC晶体等切割成衬底片,据称,它可以减少切割产生的材料浪费,从而大幅节省成本。

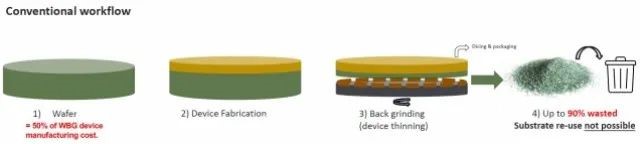

报道称,Crystal Sonic总部位于美国亚利桑那州凤凰城,是一家成立于2018年的硬科技初创公司。众所周知,SiC芯片制作完成后,通常需要进行背面研磨,即器件减薄工艺,然后再进行划片和封装。但是由于SiC衬底太硬,在背面研磨过程中,用于晶圆切割和器件减薄的传统制造技术通常要浪费90%或更多的衬底材料,这些材料无法重复使用。

图 1:晶圆加工的常规工作流程(来源:Crystal Sonic)

此外,传统的晶圆背面减薄采用的是金刚石树脂结合砂轮的工艺和设备技术,这虽是一项传统的成熟技术,能够有效减少晶圆的厚度,但其成本高昂、浪费且无法重复使用材料,还需要去离子水来清洗表面的碎屑并防止晶片污染。

声波切割技术诞生有望实现零成本

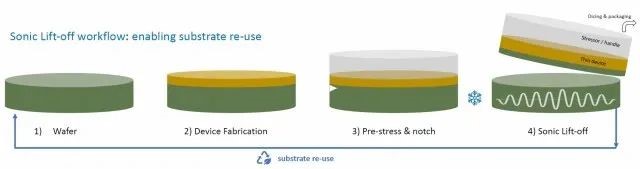

据Crystal Sonic称,下一代半导体器件正在SiC、GaN、GaAs等衬底材料上构建,这些材料可以生产更小、更有效和更高效的设备。通过他们的声波切割再利用技术,来取代机械晶圆背面研磨,可以帮助制造商将器件晶圆的成本贡献减少一半,并有可能通过多次再利用实现零成本。

如图2所示,该技术利用声音的力量将SiC等衬底从晶圆片中分离,从而实现衬底的再利用。这种方法速度快,不浪费材料,并能保持微米级精度的高质量表面。

图 2:Sonic Lift-Off 工作流程,实现衬底再利用(来源:Crystal Sonic)

截至目前,Crystal Sonice已经成功地对小直径Si、GaAs、SiC、GaN和AlN晶圆进行了演示和原型测试,并在厚度控制、低粗糙度表面和保持器件性能方面均取得良好结果。

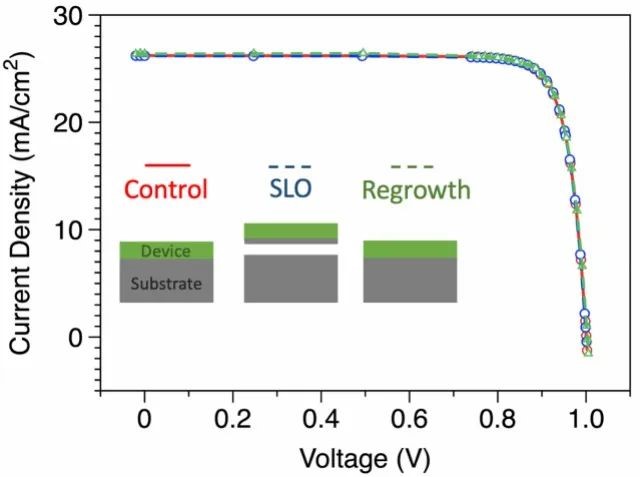

关于次表面损伤,Sonic Lift-Off提供低粗糙度(Ra<1µm),并可以保持切割角度。根据测试结果,使用声波切割衬底构建的器件性能实际上与原始衬底相同(如图3所示)。

图 3:原始衬底(红色)、SLO 设备(蓝色)和重复使用衬底(绿色)上的再生之间的设备性能比较(来源:Crystal Sonic)

报道称,除了背面研磨,目前还有其他器件减薄方法,例如化学(ELO)、激光剥离、智能切割(离子注入)和2DLT(远程外延)技术。尽管Sonic Lift-Off仍在开发中,但该解决方案是唯一能够提供以下特性的解决方案:

●可调剥离厚度

●快速、可扩展的过程

●高质量的表面

●多次重用

●兼容多种材料衬底类型